WERYFIKACJA CZĘŚCI SILNIKÓW SAMOCHODOWYCH

Weryfikacja korbowodu

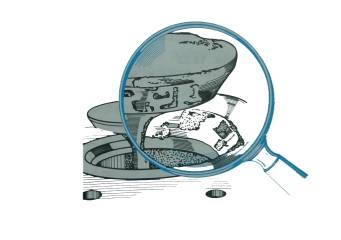

Każdy korbowód należy sprawdzić pod względem zgięć i skręceń, które objawiają się nierównoległością osi główki i łba korbowodu. Nierównoległość tych osi może być przyczyną hałaśliwej pracy układu korbowego, nierównomiernego (jednostronnego) zużycia gładzi cylindra i ścianki tłoka oraz wybijania się panewek. Równoległość osi otworów główki i łba sprawdza się przy użyciu specjalnego przyrządu (patrz rys.1.: naprawa korbowodu).

Łeb korbowodu mocuje się na czopie rozprężnym przyrządu, po czym opiera się pryzmy przymiaru (konika) na sworzniu tłokowym osadzonym w główce badanego korbowodu. Miarą skręcenia lub zgięcia korbowodu są szczeliny między nóżkami przymiaru a płytą przyrządu. Szczelinę mierzy się szczelinomierzem. Korbowód nie jest zgięty ani skręcony, jeżeli wszystkie trzy nóżki przymiaru przylegają do płyty przyrządu.

Poza równoległością osi otworów korbowodu należy sprawdzić stan tulejki główki korbowodu oraz powierzchni wewnętrznej łba korbowodu. Sprawdzenie łba i tulejki główki korbowodu polega na pomiarze jej średnicy, owalności i stożkowatości i porównanie tych wymiarów z wymiarami katalogowymi. Należy też zwrócić uwagę na dokładność przylegania tulejki do otworu w główce. W wypadku wymiany korbowodu sprawdzeniu podlega jego masa. Do jednego silnika mogą być stosowane korbowody o różnicy mas nie większej niż 10 g.

Weryfikacja głowicy i mechanizmu rozrządu

W głowicy silnika i w mechanizmie rozrządu zużywają się przeważnie:

- elementy uszkodzone mechanicznie

- płaszczyzny uszczelniające

- płaszcz wodny

- gwinty (szczególnie otworu świecy zapłonowej)

- gniazda ssące i wydechowe

- zawory ssące i wydechowe

- prowadnice i popychacze zaworowe

- wałek rozrządu i jego napęd

- pozostałe elementy mechanizmu rozrządu

Poważniejsze uszkodzenia mechaniczne możliwe są do zauważenia „gołym okiem”. Mniej widoczne pęknięcia można dostrzec na specjalistycznym urządzeniu dokonującym próby ciśnieniowej płaszcza wodnego.

Prawdopodobieństwo odkształcenia powierzchni uszczelniającej głowicy (na styku z uszczelką podgłowicową) jest znacznie większe niż odkształcenie górnej powierzchni kadłuba. Uszkodzenie takie jest zazwyczaj wywołane przegrzaniem silnika lub nierównomiernym dokręceniem śrub głowicowych.

Rys. 1. Typowe ubytki materiału na przylgniach zaworu i gniazda zaworowego.

Rys. 2. Sprawdzenie bicia zaworu i zużycia jego trzonka.

Charakterystycznym uszkodzeniem głowicy jest zerwanie gwintu otworu świecy zapłonowej, otworów łączących kolektor ssący i wydechowy itp.

Zużyciu ulegają przylgnie zaworów i gniazd zaworowych, powierzchnie walcowe trzonków oraz stopki zaworów. Przylgnie zaworów i gniazd zaworowych pracują w bardzo ciężkich warunkach. Zawory uderzają w gniazdo i pracują w wysokiej temperaturze (szczególnie zawór wydechowy); są również narażone na korozyjne działanie środowiska. Powoduje to odkształcanie przylgni zaworów i gniazd zaworowych, wykruszanie się ich oraz pokrywanie się siecią wżerów (Rys.1).

Zawory sprawdza się przez oględziny zewnętrzne, których celem jest stwierdzenie, czy trzonki i grzybki nie są odkształcone i czy nie mają pęknięć oraz wżerów. Zużycie trzonka sprawdza się mikrometrem, a jego bicie czujnikiem po umieszczeniu zaworu w pryzmach (rys. 2). Dopuszczalne bicie trzonka wynosi 0,01-0,02 mm.

Prowadnice i popychacze w większości przypadków nie podlegają naprawie. Jeżeli w czasie weryfikacji stwierdzi się zużycie średnicy wewnętrznej prowadnicy i średnicy zewnętrznej popychacza skutkujące luzami między nimi a częściami współpracującymi przekraczającymi wartości dopuszczalne, należy zakwalifikować ją do wymiany. Dopuszczalne luzy zaworu w prowadnicy oraz popychacza w jego prowadnicy wynoszą 0,10 mm. Luzy montażowe są odpowiednio mniejsze i wynoszą 0,03-0,07 mm (w zależności od typu silnika). Naprawie może podlegać jedynie powierzchnia popychacza współpracująca z krzywką wału rozrządu.

Przy weryfikacji wału rozrządu należy zmierzyć mikrometrem średnice jego czopów, a następnie sprawdzić zużycie krzywek i ugięcie wału za pomocą czujnika. Nieprostoliniowość osi wałka, spowodowaną zwykle awarią silnika (przegrzanie, zatarcie itp.), można usunąć przez prostowanie (istnieje obawa pęknięcia wałka). Największe bicie wałka mierzone na środkowym czopie (przy podparciu na czopach skrajnych) nie powinno przekraczać 0,02 mm.

Dokładnej oceny stopnia zużycia krzywek wałka można dokonać tylko za pomocą specjalistycznych, precyzyjnych urządzeń diagnostycznych. Sprawdzanie zgrubne polega na oględzinach powierzchni roboczych krzywek. Powinny one być gładkie, bez jakichkolwiek ubytków materiału, rys i odkształceń. Pewnym wskaźnikiem zużycia może być pomiar wzniosu krzywek, wykonywany za pomocą czujnika. Wznios nie powinien być mniejszy niż zalecany przez wytwórcę.

Podczas sprawdzania stanu wałka należy także zwracać uwagę na prawidłowość zarysu krzywek. Krzywka o prawidłowym wzniosie, lecz o nieprawidłowym (w wyniku zużycia) zarysie wywołuje nadmierne obciążenie elementów mechanizmu rozrządu, przyśpieszając proces zużycia. Wałek rozrządu o zużytej powierzchni krzywek należy wymienić na nowy. W razie zużycia któregokolwiek z elementów napędu walka rozrządu, koła zębate, koła łańcuchowe z łańcuchem oraz paski zębate wymienia się na nowe.

Pozostałe elementy mechanizmu rozrządu, takie jak sprężyny zaworowe, poddaje się oględzinom, sprawdzając, czy nie mają skaz i pęknięć, oraz czy zachodzi prostopadłość czół sprężyny do jej osi. Istotne jest także sprawdzenie prawidłowości charakterystyki sprężyny, czyli wyznaczenia wartości jej ugięcia pod określonym obciążeniem. Do sprawdzenia charakterystyki sprężyn służy przyrząd pokazany na rys. (patrz naprawa głowic). Sprężyny nie spełniające wymagań podanych w instrukcji fabrycznej należy wymienić na nowe.

Weryfikacja kadłuba

Po rozbiórce kadłub należy dokładnie umyć. Jednym z dobrych sposobów mycia kadłuba jest stosowanie roztworu sody w wodzie, podgrzanym do temperatury 800°C. Po umyciu w wannie należy kadłub przepłukać tymże roztworem (pod ciśnieniem) w celu usunięcia kamienia kotłowego i wszelkich obcych materiałów z kanałów olejowych. Po przedmuchaniu sprężonym powietrzem i osuszeniu kadłuba poddaje się go weryfikacji. Drogą dokładnych oględzin należy sprawdzić, czy nie ma w odlewie widocznych oraz nadmiernych zużyć, śladów głębokich zatarć na gładziach cylindrów oraz zadziorów.

Następnie należy sprawdzić szczelność kadłuba po zamknięciu i uszczelnieniu wszystkich otworów płaszcza wodnego poprzez nagrzanie go wodą i wtryśnięcie około 5-8 atmosfer powietrza. Po tych wstępnych operacjach wykonuje się pomiary gładzi cylindrów oraz innych otworów kadłuba, a także płaskości płyty górnej.

Zużycie gładzi cylindrów mierzy się średnicówką czujnikową. Jako wartość pomiarową przyjmuje się najmniejsze wskazanie czujnika. Pierwszy pomiar wykonuje się w miejscu największego zużycia cylindra, które odpowiada położeniu górnego pierścienia uszczelniającego w jego górnym położeniu (GMP). Drugi pomiar wykonywany jest w połowie skoku tłoka, a trzeci w miejscu, w którym podczas dolnego zwrotu tłoka górny pierścień uszczelniający zmienia kierunek ruchu na przeciwny. W każdym z pomiarów należy zmierzyć odchyłki średnicy w dwóch płaszczyznach: równoległej do osi podłużnej silnika i prostopadłej do niej. Różnica tych odchyłek stanowi owalność cylindra.

Instrukcje fabryczne określają graniczne dopuszczalne zużycie (owalność i stożkowatość) cylindrów. Orientacyjnie można przyjąć, że zależnie od średnicy cylindra i typu silnika graniczne dopuszczalne zużycie wynosi 0,06-0,2 mm. Jeżeli pomiary wykażą zużycie większe od granicznego dopuszczalnego, należy blok zakwalifikować do naprawy na wymiar naprawczy lub wymianę tulei (np. silnik SW-400, SW-680, Perkins). Jeżeli średnice cylindrów osiągnęły wskutek zużycia i kolejnych napraw wartość odpowiadającą największemu wymiarowi naprawczemu, kadłub można naprawić przez wciśnięcie tulei naprawczych, które następnie obrabia się na wymiar nominalny.

Inne otwory kadłuba, jak otwory łożysk wałka rozrządu, prowadnice popychaczy czy siedliska panewek głównych sprawdza się średnicówkami czujnikowymi. W razie potrzeby regeneruje do wymiarów katalogowych.

Weryfikacja wału korbowego

Po umyciu wału korbowego należy sprawdzić przez oględziny zewnętrzne, czy nie ma pęknięć na czopach głównych i korbowych, ramionach wykorbień i kołnierzach. Jeżeli zachodzą jakieś wątpliwości, wał należy sprawdzić na defektoskopie ultradźwiękowym lub magnetycznym (stosując fluorescencyjny metalowy proszek).

Zużycie, owalność i stożkowatość czopów sprawdza się przez pomiar (za pomocą mikrometru) ich średnic w trzech przekrojach, a w każdym przekroju w dwóch wzajemnie prostopadłych płaszczyznach. Na podstawie pomiarów zużycia czopów głównych i korbowych określa się wymiar naprawczy, na jaki należy je przeszlifować. Jeżeli wymiar przynajmniej jednego z czopów osiąga najmniejszy wymiar dopuszczalny, w większości przypadków taki wał się złomuje. Istnieją możliwości regeneracji czopów poprzez napawanie lub nakładanie chromu technicznego.

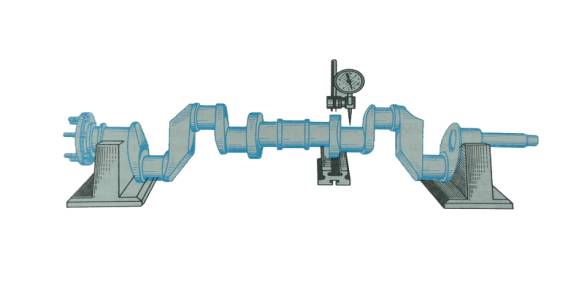

Poza zużyciem czopów wał może wykazywać zgięcie, które przejawia się współosiowością (biciem) czopów, lub skręcenie. Zgięcie wału lub bicie czopów mierzy się czujnikiem po ustawieniu wału na pryzmach (rys. 1). Skręcenie wału można wykryć, ustawiając wał w pryzmach i mierząc czujnikiem lub wysokościomierzem położenie czopów korbowych dwóch korb leżących w tej samej płaszczyźnie. Zgięty lub skręcony wał kwalifikuje się do prostowania (istnieje obawa pęknięcia). Ponadto należy zawsze sprawdzić stan gwintu zaczepu korby rozruchowej, zużycie otworów w kołnierzu na śruby mocujące koło zamachowe i kołki ustalające oraz zużycie gniazda łożyska tocznego wałka sprzęgła.